Aurinkosähköluokan PVB-välikalvokalvon ymmärtäminen

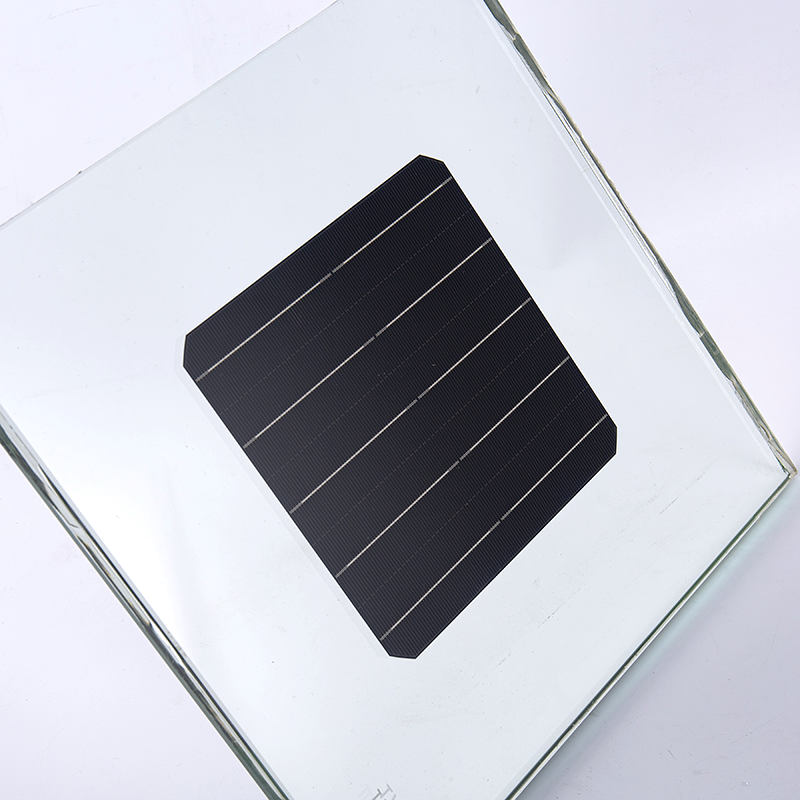

Polyvinyylibutyraali (PVB) välikerroskalvo toimii kriittisenä komponenttina aurinkosähkömoduuleissa ja tarjoaa tärkeitä laminointiominaisuuksia, jotka takaavat pitkän aikavälin suorituskyvyn, turvallisuuden ja kestävyyden. Toisin kuin tavanomaiset arkkitehtoniset tai autoteollisuuden PVB-kalvot, aurinkosähkötason PVB-välikerroskalvojen on täytettävä aurinkoenergiasovelluksiin liittyvät tiukat vaatimukset, mukaan lukien poikkeuksellinen optinen kirkkaus, erinomainen tarttuvuus aurinkokennoihin ja lasisubstraatteihin, erinomainen kosteudenkestävyys ja kyky kestää vuosikymmeniä altistuminen ultraviolettisäteilylle, lämpötilan vaihteluille ja ympäristön rasitukselle ilman heikkenemistä.

Sopivan PVB-välikerroskalvon valinta vaikuttaa merkittävästi aurinkomoduulien suorituskykyyn, luotettavuuteen ja käyttöikään. Korkealaatuinen aurinkosähköluokan PVB luo vankan kapselin, joka suojaa herkkiä aurinkokennoja kosteuden sisäänpääsyltä, mekaaniselta rasitukselta ja ympäristön saastumiselta säilyttäen samalla optimaalisen valonläpäisyn energiantuotannon maksimoimiseksi. Aurinkoenergiateollisuuden edistyessä tehokkaampien kennojen, suurempien moduuliformaattien ja vaativampien asennusympäristöjen myötä PVB-välikerroskalvojen ominaisuuksien, teknisten tietojen ja valintakriteerien ymmärtäminen tulee yhä tärkeämmäksi valmistajille, asentajille ja projektikehittäjille, jotka pyrkivät optimoimaan aurinkoinvestointeja.

PVB-välikerroskalvojen keskeiset suorituskykyominaisuudet

Aurinkosähkötason PVB-välikerroskalvojen on täytettävä useita suorituskykykriteereitä samanaikaisesti ja tasapainotettava optiset, mekaaniset, kemialliset ja termiset ominaisuudet varmistaakseen aurinkomoduulien luotettavan toiminnan koko niiden arvioidun 25–30 vuoden käyttöiän ajan. Näiden ominaisuuksien ymmärtäminen auttaa valitsemaan tiettyihin moduulirakenteisiin ja käyttöönottoympäristöihin sopivia kalvoja.

Optinen läpinäkyvyys ja valonsiirto

Suurin mahdollinen valonläpäisy on aurinkosähköisten PVB-kalvojen perusvaatimus, koska mikä tahansa läpäisevän valon väheneminen vähentää suoraan energiantuotantoa. Ensiluokkaisten aurinkosähköluokan PVB-kalvojen valonläpäisevyys on yli 90 % näkyvällä ja lähi-infrapunaspektrillä, ja parhaat tuotteet saavuttavat 91-92 %:n läpäisykyvyn. Tämän korkean läpinäkyvyyden on pysyttävä vakaana koko moduulin käyttöiän ajan, vastustaen kellastumista tai sameutta, mikä vähentäisi asteittain energiantuotantoa. Kalvon taitekerroin, tyypillisesti noin 1,48-1,49, vastaa tiiviisti lasia ja eteeni-vinyyliasetaattia (EVA) kotelointia, minimoiden heijastushäviöt materiaalien rajapinnoilla.

Pienet sameusarvot, tyypillisesti alle 1 %, varmistavat, että läpäisevä valo säilyttää suuntautumisen eikä sirontaa, mikä vähentäisi aurinkokennojen tehokkaan valon saavuttamista. Valmistajat määrittävät sekä alkuperäiset optiset ominaisuudet että säilyvyyden kiihdytettyjen ikääntymistestien jälkeen, jotka simuloivat vuosia ulkona tapahtuvaa altistumista. Pieni muutos osoittaa ylivertaista pitkän aikavälin vakautta. Jotkut kehittyneet PVB-formulaatiot sisältävät UV-absorboijia tai stabilointiaineita, jotka suojaavat alla olevia aurinkokennoja haitalliselta lyhytaaltoiselta säteilyltä säilyttäen samalla läpinäkyvyyden energiaa tuottavilla aallonpituuksilla.

Tarttuvuusominaisuudet ja sidoslujuus

Vahva, kestävä tarttuvuus sekä lasipintoihin että aurinkokennomateriaaliin on välttämätöntä moduulin eheyden säilyttämiseksi koko sen käyttöiän ajan. PVB-välikerroskalvojen on tartuttava luotettavasti karkaistuihin lasien etulevyihin, aurinkokennojen metallointiin, taustalevyihin ja kaikkiin muihin moduulikomponentteihin laminointiprosessin aikana, samalla kun ne vastustavat delaminaatiota lämpökierron, kosteuden ja mekaanisen rasituksen vaikutuksesta. Tarttumislujuus mitataan tyypillisesti yksikössä N/cm kuorintatesteillä. Aurinkosähkötason kalvot vaativat vähintään 20-40 N/cm arvoja riippuen erityisistä sovellusvaatimuksista ja testauskäytännöistä.

Adheesiomekanismiin kuuluu sekä fyysinen lukittuminen molekyylitasolla että kemiallinen sitoutuminen, jota PVB-polymeerirakenteen hydroksyyliryhmät edistävät. Oikea laminointiprosessin ohjaus – mukaan lukien lämpötilaprofiilit, tyhjiötasot ja paineen käyttö – aktivoi nämä tarttumismekanismit. Jotkut PVB-kalvot sisältävät adheesiota edistäviä aineita tai pintakäsittelyjä, jotka parantavat sitoutumista tiettyihin substraattimateriaaleihin, mikä on erityisen tärkeää erikoistuneiden soluteknologioiden tai uusien taustalevymateriaalien kannalta, joita syntyy kehittyneissä moduulirakenteissa.

Kosteussuojan suorituskyky

Kosteus on yksi aurinkomoduulien pääasiallisista hajoamismekanismeista, mikä aiheuttaa kennojen metalloitumisen korroosiota, delaminaatiota ja sähköisen suorituskyvyn menetyksiä. Vaikka PVB:llä on luonnollisesti kohtalaisia kosteutta estäviä ominaisuuksia, aurinkosähkötason kalvot optimoivat formulaatiot minimoimaan vesihöyryn läpäisynopeudet (WVTR). Tyypilliset WVTR-arvot PV-luokan PVB:lle vaihtelevat välillä 15-30 g/m²/vrk normaaleissa testiolosuhteissa (38°C, 90 % suhteellinen kosteus), vaikka tämä vaihtelee kalvon paksuuden ja tietyn koostumuksen mukaan.

Kosteussulun on täydennettävä muita kapselointikomponentteja, erityisesti reunatiivisteitä ja taustalevymateriaaleja, jotta voidaan luoda täydellinen kosteussuojajärjestelmä. Korkean kosteuden käyttöympäristöissä tai meriasennuksissa ylivoimaisen kosteudenkestävyyden omaavien PVB-kalvojen valitseminen on erityisen tärkeää. Jotkut valmistajat tarjoavat kaksikerroksisia laminointijärjestelmiä, joissa PVB yhdistetään muihin materiaaleihin, kuten ionomeereihin tai erikoispolymeereihin, parantaakseen kosteussuojaa säilyttäen samalla PVB:n edulliset optiset ja mekaaniset ominaisuudet.

Aurinkosähköisten PVB-kalvojen tyypit ja luokat

Aurinkosähköteollisuudessa käytetään useita eri luokkia PVB-välikerroskalvoja, joista jokainen on optimoitu tietyille moduulityypeille, valmistusprosesseille tai suorituskykyvaatimuksille. Näiden luokkien ymmärtäminen mahdollistaa oikean valinnan tiettyihin sovelluksiin.

| PVB tyyppi | Tärkeimmät ominaisuudet | Parhaat sovellukset |

| Vakio PV-luokan PVB | Tasapainoinen suorituskyky, todistettu luotettavuus, kustannustehokas | Yleishyödyllinen mittakaavamoduulit, standardiympäristöt |

| Erittäin läpinäkyvä PVB | Parannettu valonläpäisy (>91%), vähäinen sameus | Premium-moduulit, bifacial-paneelit, BIPV-sovellukset |

| Kosteutta kestävä PVB | Tehostettu kosteussulku, erinomainen reunatiiviste | Kosteat ilmastot, merilaitokset, trooppiset alueet |

| UV-stabiloitu PVB | Laajennettu UV-kestävyys, minimaalinen kellastuminen | Korkeat asennukset, voimakkaan auringonsäteilyn alueet |

| Värillinen/sävytetty PVB | Esteettinen räätälöinti, aallonpituussuodatus | BIPV, arkkitehtoninen integraatio, suunnitteluun keskittyvät projektit |

| Ohutkalvoon yhteensopiva PVB | Optimoitu CdTe-, CIGS- ja perovskiittisoluille | Ohutkalvoiset aurinkoteknologiat, nousevat kennotyypit |

Laatustandardit ja sertifiointivaatimukset

Aurinkosähköluokan PVB-välikerroskalvojen on täytettävä tiukat laatustandardit ja sertifiointivaatimukset varmistaakseen luotettavan suorituskyvyn aurinkomoduulisovelluksissa. Kansainväliset standardiorganisaatiot ja teollisuuskonsortiot ovat luoneet kattavia testausprotokollia, jotka arvioivat materiaalien ominaisuuksia, ikääntymiskäyttäytymistä ja yhteensopivuutta aurinkomoduulien valmistusprosessien kanssa.

Kiteisen piin maanpäällisten aurinkosähkömoduuleiden IEC 61215 -standardi sisältää lukuisia testejä, jotka arvioivat epäsuorasti kotelointimateriaaleja, mukaan lukien PVB-kalvot, kuten lämpökierto (200 sykliä välillä -40 °C ja 85 °C), kostean lämmön testaus (1000 tuntia suhteellisessa kosteudessa 85 °C ja UV-85 °C:ssa), esikäsittely. Vaikka nämä testit arvioivat kokonaisia moduuleja erillisten materiaalien sijaan, PVB-kalvoilla on oltava ominaisuuksia, jotka mahdollistavat moduulien täyttävän nämä vaativat vaatimukset. Lisäksi IEC 61730 -standardi koskee moduulien turvallisuuskelpoisuutta, mukaan lukien sähköturvallisuus ja palotehokkuus, mikä liittyy PVB:n palonestokykyyn ja sähköeristysominaisuuksiin.

Kansainvälisten standardien lisäksi johtavat PVB-valmistajat hankkivat yleensä kolmannen osapuolen sertifikaatit organisaatioilta, kuten TUV Rheinland, UL tai muut tunnustetut testauslaitokset. Nämä sertifikaatit tarjoavat riippumattoman tarkastuksen materiaalin ominaisuuksista, valmistuksen johdonmukaisuudesta ja soveltuvuudesta aurinkosähköisiin sovelluksiin. Kun valitset PVB-kalvoja, aseta tuotteet etusijalle kattavalla sertifiointidokumentaatiolla ja testiraporteilla, jotka osoittavat vaatimustenmukaisuuden.

Moduulin suunnitteluun perustuvat valintakriteerit

Erilaiset aurinkomoduulimallit ja kennoteknologiat asettavat erilaisia vaatimuksia PVB-välikerroskalvoille, mikä edellyttää huolellista materiaalin valintaa moduulien ominaisuuksien ja suorituskykytavoitteiden mukaisesti.

Monofacial vs. Bifacial Module huomioitavaa

Perinteiset monofacial-moduulit tuottavat virtaa vain etupinnaltaan, ja läpinäkymättömät taustalevyt estävät takapuolen valon. Nämä mallit mahdollistavat enemmän joustavuutta PVB:n valinnassa, koska takapuolen optisilla ominaisuuksilla on vähemmän merkitystä kuin edestä lähetettävällä lähetyksellä ja tartunnalla taustalevyyn. Bifacial-moduulit, jotka vangitsevat valoa sekä etu- että takapinnalta, vaativat PVB-kalvoja, joiden molemmilla puolilla on poikkeuksellinen läpinäkyvyys ja jotka ovat yhteensopivia läpinäkyvien taustalevyjen tai lasi-lasirakenteiden kanssa. Takapuolen valonläpäisy vaikuttaa suoraan bifacial-vahvistukseen – takapuolen valaistuksesta syntyvään lisäenergiaan – mikä tekee erittäin läpinäkyvästä PVB:stä erityisen arvokasta bifacial-sovelluksissa.

Lasi-lasi vs. lasi-taustalevyrakenne

Lasi-lasimoduulit asettavat aurinkokennoja kahden lasilevyn väliin käyttämällä usein PVB:tä ensisijaisena kapselointiaineena sekä etu- että takalaminointiin. Tämä rakenne vaatii PVB:tä, jolla on erinomainen lasin tarttuvuus, erinomaiset kosteussulkuominaisuudet (koska reunojen tiivistämisestä tulee kriittisempi) ja parannetut mekaaniset ominaisuudet, jotka vastaavat kaksoislasirakenteen jäykkyyttä ja painoa. Lasitaustalevymoduuleissa käytetään lasia vain etupinnalla ja polymeeritaustalevyä takana, mikä edellyttää PVB:tä, joka sitoutuu hyvin sekä lasiin että tiettyyn taustalevymateriaaliin, olipa kyseessä polyesteripohjainen, fluoripolymeeri tai muu koostumus.

Soluteknologian yhteensopivuus

Erilaiset aurinkokennoteknologiat esittävät erilaisia yhteensopivuusvaatimuksia kapselointimateriaaleille. Kiteiset piikennot (yksikiteiset ja monikiteiset) toimivat hyvin tavallisten PV-luokan PVB-formulaatioiden kanssa, jotka on optimoitu vuosikymmenten kokemuksella teollisuudesta. Ohutkalvotekniikat, mukaan lukien kadmiumtelluridi (CdTe), kupari-indiumgallium-selenidi (CIGS) ja nousevat perovskiittisolut, saattavat vaatia erikoistuneita PVB-formulaatioita, jotka käsittelevät erityisiä kemiallisia yhteensopivuutta, käsittelylämpötilarajoituksia tai kosteusherkkyysongelmia näille solutyypeille. Varmista aina PVB:n yhteensopivuus tietyn kennoteknologian ja moduulin suunnittelussa käytettyjen erikoispinnoitteiden tai käsittelyjen kanssa.

Ympäristö- ja ilmastonäkökohdat

Käyttöönottoympäristö vaikuttaa merkittävästi sopivaan PVB:n valintaan, koska erilaiset ilmastot ja maantieteelliset sijainnit aiheuttavat aurinkomoduuleille erilaisia stressitekijöitä. PVB-ominaisuuksien sovittaminen odotettavissa oleviin ympäristöolosuhteisiin optimoi pitkän aikavälin suorituskyvyn ja luotettavuuden.

- Kuuma, kostea ilmasto: Aseta etusijalle kosteutta kestävät PVB-koostumukset, joilla on alhainen vesihöyryn läpäisynopeus ja parannettu tartuntakyky kosteissa olosuhteissa torjuaksesi kosteuden aiheuttamia hajoamismekanismeja

- Aavikkoympäristöt: Valitse UV-stabiloitu PVB, joka kestää erinomaisesti kellastumista ja hajoamista voimakkaassa auringonsäteilyssä ja korkeissa käyttölämpötiloissa, jotka voivat ylittää 85 °C moduulien sisätiloissa

- Kylmät ilmastot: Valitse PVB, joka säilyttää joustavuuden ja tarttuvuuden alhaisissa lämpötiloissa samalla kun vastustaa päivittäisten ja vuodenaikojen lämpötilavaihteluista aiheutuvaa lämpöä pyöräilyä.

- Rannikko- ja meriasennukset: Vaadi PVB:tä, jolla on parannettu korroosionkestävyys ja erinomainen reunojen tiivistys estämään suolasumua ja kosteuden sisäänpääsyä, joka nopeuttaa hajoamista

- Käyttö korkealla: tarvitaan UV-stabiloituja formulaatioita, jotka vähentävät UV-säteilyn intensiteettiä korkeudessa ja käsittelevät suurempia äärimmäisiä lämpötiloja

Valmistusprosessien yhteensopivuus

PVB-välikerroskalvon valinnassa on otettava huomioon yhteensopivuus moduulien valmistuksessa käytettyjen erityisten valmistuslaitteiden ja prosessien kanssa. Laminointiprosessin parametrit, mukaan lukien lämpötilaprofiilit, tyhjiötasot, paineen käyttö ja sykliajat, vaikuttavat merkittävästi PVB:n toimintaan ja sitoutumiseen muihin moduulikomponentteihin.

Vakuumilaminointiprosessit toimivat tyypillisesti 140–150 °C:n lämpötiloissa ja 8–15 minuutin sykliajat, jotka toimivat hyvin useimpien aurinkosähkölaatuisten PVB-kalvojen kanssa. Jotkut kehittyneet tai suuren suorituskyvyn tuotantolinjat voivat kuitenkin käyttää modifioituja prosesseja, jotka vaativat PVB-formulaatioita säädetyillä käsittelyikkunoilla. Nopeasti kovettuvat PVB-kalvot mahdollistavat lyhyemmät laminointijaksot, mikä lisää tuotantokapasiteettia, mutta vaatii mahdollisesti tarkempaa prosessin ohjausta. Jotkut valmistajat tarjoavat PVB-laatuja, jotka on optimoitu tietyille laminointityypeille tai -kokoonpanoille, ja ne tarjoavat erinomaisia tuloksia sopivien laitteiden kanssa.

Kalvon käsittelyominaisuudet vaikuttavat myös valmistuksen tehokkuuteen ja tuottoon. PVB-kalvojen on kestettävä tukkeutumista (tarttumasta yhteen telalla), säilytettävä mittastabiilius varastoinnin ja käsittelyn aikana ja oltava tasaisen paksuisia koko rainan leveydellä. Kalvot, joissa on tarttumisenestokäsittely tai optimoitu pehmitinpitoisuus, helpottavat sujuvaa käsittelyä ja vähentävät valmistusvirheitä. Harkitse käytettävissä olevaa infrastruktuuria kalvojen säilytykseen, koska PVB vaatii kontrolloituja kosteusolosuhteita estääkseen kosteuden imeytymisen, joka voi vaikuttaa käsittelyyn ja lopullisiin moduulien ominaisuuksiin.

Kustannustehokkuuden kompromissit ja taloudelliset näkökohdat

PVB-välikerroskalvo edustaa suhteellisen pientä prosenttiosuutta moduulin kokonaismateriaalikustannuksista, tyypillisesti 2-4 % moduulin suunnittelusta ja PVB-laadusta riippuen. Kuitenkin kapselointijärjestelmän panos moduulien yleiseen luotettavuuteen ja pitkäikäisyyteen tekee PVB:n valinnasta kriittisen taloudellisen päätöksen, joka ulottuu yksinkertaisia materiaalikustannusten vertailuja pidemmälle.

Laadukkaat PVB-kalvot, joilla on parannetut ominaisuudet, tarjoavat 15–40 %:n hintapreemion verrattuna standardilaatuihin, mutta ne voivat oikeuttaa hintansa moduulien paremman suorituskyvyn, laajennetun takuun tai vaativien sovellusten soveltuvuuden ansiosta. Hyödyllisyysmittakaavassa projekteissa, joissa energiantuotanto määrää projektin talouden, investoimalla läpinäkyvään PVB:hen, joka lisää valonläpäisyä jopa 0,5-1 %, voidaan saada merkittäviä lisätuloja moduulin elinkaaren aikana, mikä kompensoi helposti lisämateriaalikustannuksia. Samoin ylivoimainen kosteudenkestävyys, joka vähentää hajoamisnopeutta, voi säilyttää energian tuotannon ja pidentää moduulin käyttöikää, mikä parantaa projektin pitkän aikavälin tuottoa.

Sitä vastoin kustannusherkillä asuin- tai kaupallisilla markkinoilla tavallinen PV-luokan PVB, joka tarjoaa todistetusti luotettavuutta pienemmillä kustannuksilla, voi olla optimaalinen valinta, kun huippuluokan suorituskykyominaisuudet eivät ole välttämättömiä sovellukselle. Tärkeintä on analysoida kokonaiskustannuksia sen sijaan, että keskittyisi vain alkuperäisiin materiaalikustannuksiin – ottaen huomioon tekijät, kuten moduulin odotettu käyttöikä, takuuvaatimukset, ylläpitokustannukset ja energian tuotanto projektin taloudellisen elinkaaren aikana.

Johtavien valmistajien ja toimitusketjun huomioita

Globaalit aurinkosähköluokan PVB-markkinat sisältävät useita vakiintuneita valmistajia, joilla on todistettu kokemus aurinkosovelluksista. Tärkeimpiä toimittajia ovat Eastman Chemical Company (Saflex Solar), Kuraray (Trosifol), Sekisui Chemical (S-LEC) ja useat kiinalaiset valmistajat, jotka ovat kehittäneet aurinkosähkökohtaisia tuotelinjoja. Jokainen valmistaja tarjoaa useita tuotelaatuja, jotka kohdistetaan eri suorituskykytasoihin, sovelluksiin ja hintapisteisiin.

Kun valitset PVB-toimittajia, arvioi tekijöitä pelkkien materiaalien ja hinnoittelun lisäksi. Harkitse toimittajan teknisen tuen valmiuksia, mukaan lukien apu prosessin optimoinnissa, vianmäärityksessä ja tuotteiden valinnassa tiettyjä sovelluksia varten. Vakiintuneet toimittajat tarjoavat yleensä kattavat tekniset tiedot, sovellusoppaat ja käsittelysuositukset, jotka on kehitetty laajan alan kokemuksen perusteella. Valmistuksen johdonmukaisuus ja laadunvalvontajärjestelmät ovat kriittisiä, koska kalvon ominaisuuksien vaihtelut erien välillä voivat vaikuttaa moduulien laatuun ja tuotantosaantoihin.

Toimitusketjun luotettavuudesta on tullut yhä tärkeämpää epävakailla globaaleilla materiaalimarkkinoilla. Arvioi toimittajien taloudellista vakautta, tuotantokapasiteettia, tuotantolaitosten maantieteellistä jakautumista ja kykyä tarjota jatkuvaa toimitusta suuren kysynnän tai toimitusketjun häiriöiden aikana. Jotkut moduulien valmistajat tekevät pitkäaikaisia toimitussopimuksia tai hyväksyvät useita PVB-toimittajia varmistaakseen materiaalin saatavuuden ja kilpailukykyisen hinnoittelun säilyttäen samalla joustavuuden mukautuakseen muuttuviin markkinaolosuhteisiin tai suorituskykyvaatimuksiin.

Testaus- ja laadunvarmistusmenettelyt

Vahvat testaus- ja laadunvarmistusmenettelyt varmistavat, että PVB-välikerroskalvot täyttävät vaatimukset ja toimivat johdonmukaisesti tuotannossa. Moduulien valmistajien tulee laatia saapuvien materiaalien tarkastusprotokollat, joilla varmistetaan kriittiset ominaisuudet, kuten optinen läpäisy, paksuuden tasaisuus, kosteuspitoisuus ja fyysinen ulkonäkö. Yksinkertaiset testit, kuten visuaalinen vikojen tarkastus, paksuuden mittaus mikrometreillä ja asianmukaisten pakkaus- ja varastointiolosuhteiden varmistaminen, tulee suorittaa jokaiselle vastaanotetulle erälle.

Kattavampi testaus säännöllisillä näytteillä tai uusilla materiaalierillä voi sisältää irroitumisen tartuntatestin laminoinnin jälkeen, nopeutettuja ikääntymistestiä, jotka simuloivat pitkäaikaista ympäristöaltistumista, ja optisten ominaisuuksien mittauksia spektrofotometreillä. Testitietojen ylläpito luo laatuhistorian, jonka avulla voidaan tunnistaa materiaalivaihtelut tai trendit, jotka voivat vaikuttaa moduulin suorituskykyyn. Kriittisissä projekteissa tai uusien PVB-toimittajien hyväksymisessä harkitse akkreditoitujen laboratorioiden suorittamaa kolmannen osapuolen testausta, joka varmistaa materiaalien ominaisuuksien ja soveltuvuuden aurinkosähköihin.

Tulevaisuuden trendit ja kehittyvät teknologiat

Aurinkosähköisten PVB-markkinoiden kehittyminen jatkuu vastauksena kehittyviin aurinkoteknologioihin, muuttuviin markkinoiden vaatimuksiin ja ympäristönäkökohtiin. Useat trendit muokkaavat aurinkosovelluksiin tarkoitettujen PVB-välikerroskalvojen tulevaa kehitystä.

Kestävyyteen ja kierrätettävyyteen kiinnitetään entistä enemmän huomiota, kun aurinkoenergiateollisuus kiinnittää huomiota käyttöiän lopussa olevien moduulien hallintaan. Tutkijat kehittävät PVB-formulaatioita, jotka helpottavat moduulien purkamista ja materiaalin talteenottoa. Ne voivat sisältää biopohjaisia pehmittimiä tai modifioituja polymeerikoostumuksia, jotka säilyttävät suorituskyvyn ja parantavat samalla ympäristöprofiileja. Joissakin uusissa lähestymistavoissa tutkitaan palautuvia tartuntajärjestelmiä, jotka mahdollistavat moduulien purkamisen osien uudelleenkäyttöä tai kierrätystä varten.

Toiminnalliset kapselointiaineet edustavat toista innovaatiosuuntaa, ja tutkijat tutkivat PVB-kalvoja, jotka sisältävät lisäominaisuuksia peruskapseloinnin lisäksi. Esimerkkejä ovat luminoivat materiaalit, jotka siirtävät UV-valoa aallonpituuksille, joita aurinkokennot hyödyntävät paremmin, jäähdytyslisäaineet, jotka alentavat moduulin käyttölämpötiloja, tai sähköiset ominaisuudet, jotka mahdollistavat PVB:n osallistumisen moduulin sähköiseen suorituskykyyn sen sijaan, että ne tarjoavat mekaanista suojaa. Vaikka nämä edistyneet konseptit ovat vielä suurelta osin kehitysvaiheessa, ne osoittavat mahdollisia tulevaisuuden suuntauksia aurinkosähkökapselointiteknologialle, jossa PVB-kalvot osallistuvat aktiivisemmin moduulien energiantuotantoon ja lämmönhallintaan.